1. Koncepčné aspekty

Slinutý karbidje zliatinový materiál vyrobený z kombinácie žiaruvzdorného karbidu kovu, ako je prášok karbidu volfrámu (WC) a spojivového kovu, ako je kobaltový prášok, v angličtine nazývaný karbid volfrámu/cementovaný karbid, ktorého obsah karbidu pri vysokej teplote je vyšší ako obsah karbidu rýchloreznej ocele .

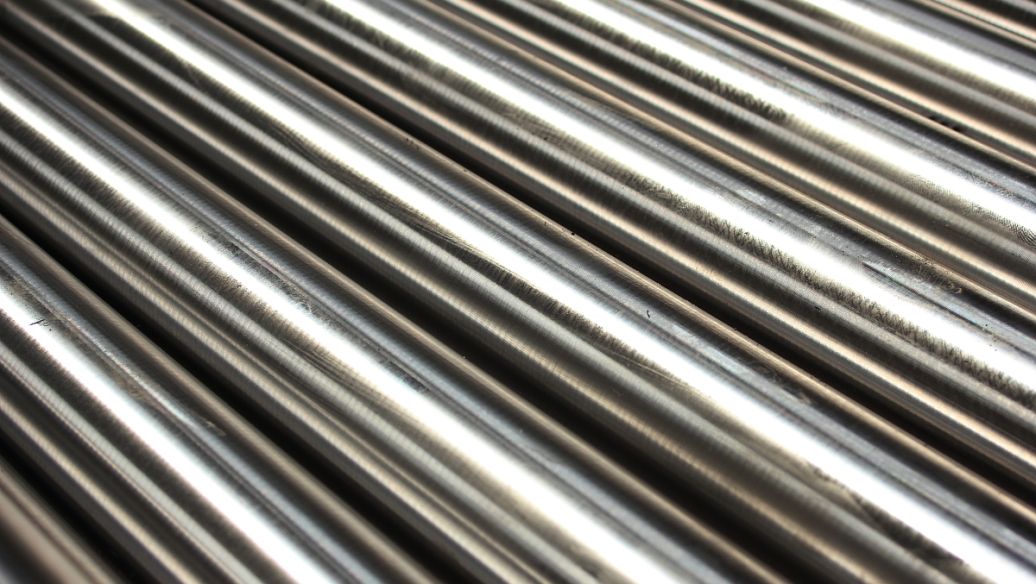

Rýchlorezná oceľ sa skladá z veľkého množstva volfrámu, molybdénu, chrómu, kobaltu, vanádu a ďalších prvkov z vysoko uhlíkovej vysokolegovanej ocele, zloženej hlavne z karbidu kovu (ako je karbid volfrámu, karbid molybdénu alebo karbid vanádu) a ocele matrica, obsah uhlíka 0,7%-1,65%, celkové množstvo legujúcich prvkov do 10%-25%, anglický názov High Speed Steels (HSS).

2, výkon

Obidva majú veľkú tvrdosť, vysokú pevnosť, dobrú húževnatosť, červenú tvrdosť, odolnosť proti opotrebeniu, tepelnú odolnosť a výkonnosť procesu atď., A všetky tieto vlastnosti sa budú líšiť v dôsledku rôznych tried.Všeobecne povedané, tvrdosť, červená tvrdosť, odolnosť proti opotrebovaniu a tepelná odolnosť slinutého karbidu sú lepšie ako u HSS.

3, výrobný proces

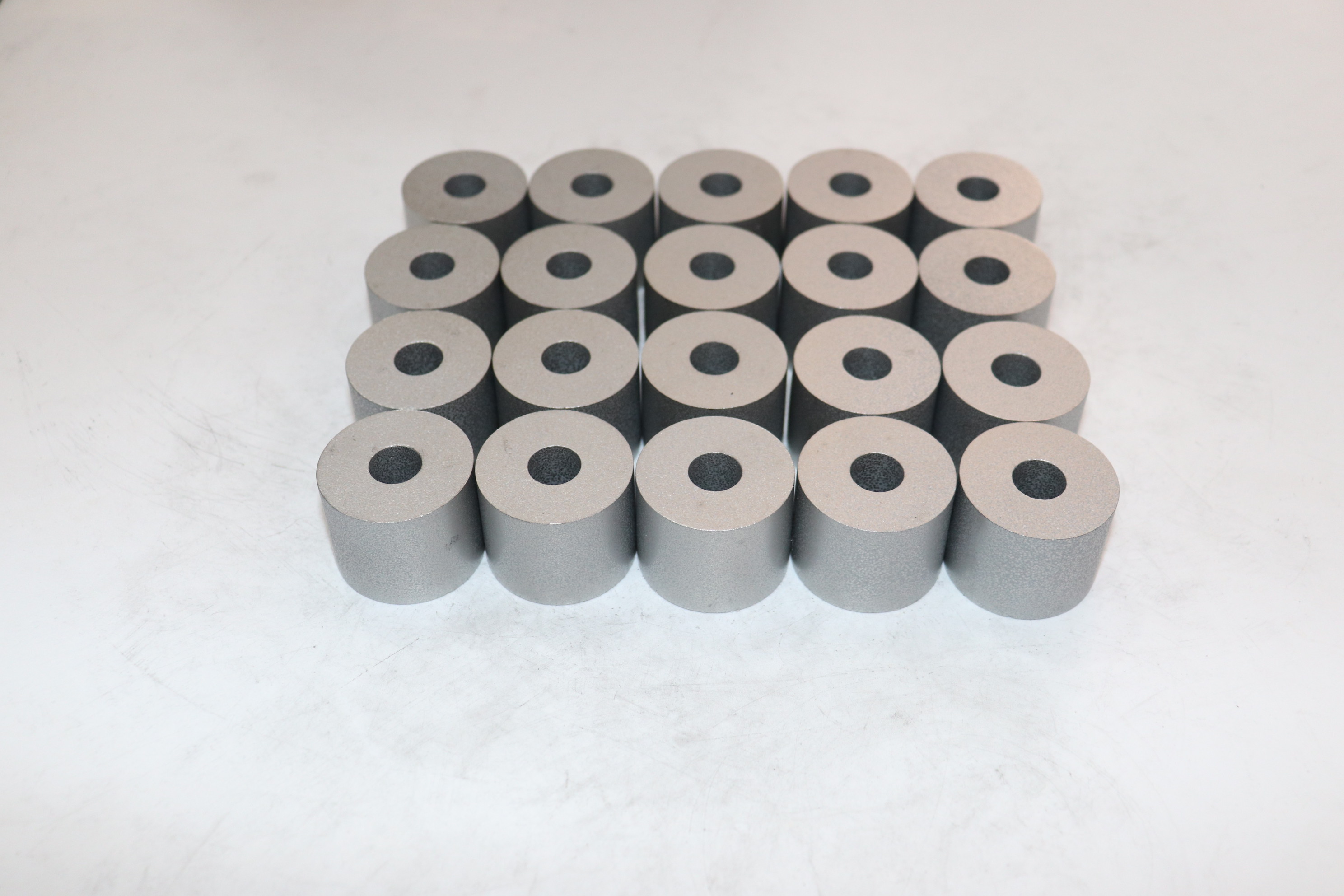

Proces výroby slinutého karbidu zahŕňa najmä proces práškovej metalurgie, technológiu vstrekovania alebo 3D tlač.

Výrobné metódy rýchloreznej ocele zahŕňajú tradičnú technológiu odlievania, technológiu elektrotroskového pretavovania, technológiu práškovej metalurgie a technológiu vstrekovania.

4, aplikácie

Hoci obe môžu vyrábať nástroje, formy na prácu za tepla a formy na prácu za studena, majú odlišné vlastnosti.Bežné tvrdokovové nástroje majú 4 až 7-krát vyššiu reznú rýchlosť a 5- až 80-krát vyššiu životnosť ako bežné nástroje HSS.Pokiaľ ide o nástroje, životnosť nástrojov z tvrdokovu je 20 až 150-krát vyššia ako životnosť nástrojov HSS, napríklad životnosť hlavičky a vytláčacej matrice vyrobenej z ocele 3Cr2W8V je 0,5 milióna krát a životnosť hlavičky a vytláčania za tepla matrica vyrobená z karbidu YG20 je 150 000 krát.

Čas odoslania: 11. máj 2023